POLECAMY

Dokładna forma tłumaczenia skrótu CAD-CAM oznacza komputerowe wspomaganie projektowania (ang. computer aided design), jak również komputerowe wspomaganie produkcji poszczególnych elementów protetycznych (ang. computer aided manufacturing). Cykl produkcyjny w tej technologii można podzielić na następujące etapy:

- diagnostyka,

- obrazowanie,

- projektowanie,

- frezowanie lub drukowanie,

- kontrola wykonanej części osadzonej w ustach pacjenta.

Współczesna stomatologia w ogromnym stopniu uzależniona jest od technik cyfrowych i wymaga do tego odpowiednich narzędzi i oprogramowania. Dlatego od wielu lat dodatkowym urządzeniem wspomagającym proces obrazowania i diagnostyki jest skaner wewnątrzustny. Jego zadaniem jest przede wszystkim eliminacja błędów techniki wyciskowej, która na przestrzeni 70 lat nie zmieniła swojej formy, a jedynie rozwinęła materiały wykorzystywane do wycisków. Proces skanowania polega na wykonywaniu serii zdjęć z jamy ustnej pacjenta i łączeniu ich w film odtwarzany klatka po klatce. Skanowanie to obecnie najdokładniejsza metoda odzwierciedlenia pola protetycznego pacjenta. Obecnie jest to na poziomie ok. 5 μm, co w przypadku tradycyjnych metod wyciskowych ok. 100 μm stanowi ogromny postęp technologiczny. Zapis cyfrowy skanów eliminuje błędy przesyłu wycisków, które z kliniki dentystycznej muszą być dostarczone do pracowni dentystycznej. Droga, jaką musi przebyć wycisk, nieczęsto wpływa na jakość wykonanego modelu, ponieważ większość mas wyciskowych zawiera w swoim składzie płyny (np. H2O), a wpływ temperatury zewnętrznej deformuje wyciski. Po trafieniu do pracowni dentystycznej zostają poddane zalaniu gipsem, który nie zawsze jest prawidłowo przygotowany.

Istotnym problemem jest dezynfekcja i wpływ na środowisko. Każdy z elementów pracy lekarza stomatologa jest poddany procesowi odkażającemu.

Jedynym oczkiem tego łańcucha niepodlegającemu procesowi sterylizacji termicznej pozostaje wycisk, ponieważ nie ma możliwości poddania go obróbce termicznej w 120°C. Dlatego do pracowni dentystycznych trafia swoista bomba ekologiczna, która wymyka się spod kontroli. Skanowanie wewnątrzustne ma na celu pełną eliminację zagrożenia, ponieważ skan jest przekazywany do pracowni dentystycznej online, nie wymaga wytworzenia modelu z gipsu. Ten proces eliminuje ogromną ilość odpadów medycznych. Zmniejsza się niekorzystny wpływ na środowisko naturalne, zużywa się mniej wody i energii elektrycznej. Jak wspomniano, podstawą tego procesu jest brak rozprzestrzeniania wirusów i bakterii.

Przekazany obraz cyfrowy podlega obróbce w celu wytworzenia odpowiedniego modelu pracy protetycznej. W zależności od materiału i techniki wykonania zaprojektowana praca protetyczna może być wycięta w maszynie sterowanej numerycznie lub wydrukowana w drukarce CNC.

Ogromny postęp, jaki obserwuje się w druku 3D, jest widoczny także w medycynie. Stwierdza się, że ok. 20% układu kostnego pacjenta jest obecnie drukowane lub frezowane, a następne 10 lat zwiększy udział druku 3D w produkcji części zamiennych dla pacjenta. Już dzisiaj można zdecydowanie stwierdzić, że druk 3D wypiera tradycyjne metody frezowania metalu na rzecz technik przyrostowych. Zaletą jest przede wszystkim ograniczenie ilości potrzebnego materiału, czas produkcji oraz ilość wytwarzana podczas jednego procesu. Drukarki 3D wykorzystywane do metalu stanowią dzisiaj podstawę pracy innowacyjnej pracowni dentystycznej. Proces druku w zdecydowanym stopniu obniża koszty produkcji przy zachowaniu tych samych parametrów jakości w odniesieniu do techniki drukowania. W tym przypadku zyskuje się także dość istotne ograniczenia oddziaływania na środowisko w postaci zmniejszenia użycia wody, energii czy generowania odpadów. Przykładem niech tutaj posłuży utrata 20% materiału przy technice skrawania względem tego samego elementu wydrukowanego. Druk nie generuje odpadów większych niż 2% masy wydrukowanego przedmiotu.

Zatem szanse zdominowania rynku są duże i otwierają inne rynki zbytu.

Dzisiejszy pacjent oczekuje od lekarza stomatologa serwisu nie tylko na najwyższym poziomie, ale przede wszystkim skracającego czas oczekiwania na nowe uzupełnienie protetyczne. Pewne etapy pracy, a nawet gotowe elementy ostateczne mogą być wykonywane w ciągu kilku godzin od momentu preparacji. Obecnie ten czas zamyka się w przedziale 5–10 dni roboczych.

Skanery wewnątrzustne

Rynek skanerów wewnątrzustnych od wielu lat nie ulega zbytniej reformacji. Firma, która stworzyła obrazowanie 3D, datuje swoje początki w latach 70. ubiegłego wieku. Sirona, bo o niej mowa, wprowadziła system Cerec oparty na obrazowaniu i jednoczesnym modelowaniu prostych prac protetycznych wraz z frezowaniem w mikrofrezarce. System, choć niedoskonały, znalazł szeroką rzeszę zwolenników, szczególnie w Niemczech i Stanach Zjednoczonych. Szacuje się, że Sirona sprzedała ok. 50 tys. takich zestawów.

W latach 2007–2010 duńska firma 3Shape, specjalizująca się w obrazowaniu 3D dla laryngologii, połączyła siły z niemiecką firmą Wieland, tworząc pierwszy profesjonalny CAD-CAM dla techników dentystycznych. Model skanera D250 daleko odbiegał od stosowanych obecnie, ale pozwalał na przeniesienie obrazu modeli gipsowych do wirtualnego świata. W połączeniu z profesjonalnymi jak na ten czas obrabiarkami system stał się jednym z niewielu zyskującymi uznanie klientów. Parę lat później firma 3Shape, stając się samodzielnym producentem, wprowadziła na rynek swój pierwszy skaner wewnątrzustny. W odróżnieniu od Sirony zastosowane rozwiązanie polegające na wykonywaniu serii zdjęć łączonych w film zyskało uznanie klientów, pomimo że skaner pracował wolno i miał 2-krotnie większą głowicę skanującą niż system Cerec. Następne edycje skanera pozwoliły na znaczne zmniejszenie kamery i przyspieszenie procesu skanowania – czas zredukowano poniżej 1 min. Wadą systemu jest nadal jego wysoka cena, która sprawia, że nie znajduje on zbyt wielu klientów w Polsce, oraz opłacane licencje roczne za używanie oprogramowania. W sumie zakup skanera wraz z opłatami licencji przez 5 lat generuje wydatek rzędu ok. 175 tys. zł.

Świat oczywiście nie akceptuje monopolu, więc oprócz wymienionych powyżej firm rywalizacja stworzenia idealnego skanera trwa pomiędzy firmami Carestream, Planmeca czy czarnym koniem tych igrzysk – koreańskim Medit. Ta ostatnia firma jest obecnie postrzegana jako jeden z najlepszych producentów skanerów laboratoryjnych. W ciągu 4 lat osiągnęła pozycję lidera, wychodząc na prowadzenie przed firmę 3Shape.

Doskonałe skanery labo pokazują wielkie zaawansowanie technologiczne systemu, a na ich atrakcyjność wpływa także tak bardzo ważny czynnik jak cena ostateczna czy brak opłat licencyjnych.

Statystyki pokazują obecnie zainteresowanie 40% lekarzy stomatologów zakupem systemu skanowania wewnątrzustnego. Barierą wejścia w cyfrową stomatologię jest nadal cena produktu.

Medit jeszcze w tym roku zaoferuje swój produkt w cenie ok. 80 tys. zł, co w znacznym stopniu przyczyni się do popularyzacji tej technologii w Polsce.

Przed wyborem systemu należy zwrócić uwagę na takie sprawy, jak:

- jakość skanowania,

- czas skanowania,

- wielkość kamery,

- skanowanie z użyciem pudru antyrefleksji lub bez,

- możliwość wymiany i sterylizacji końcówek,

- połączenie systemu z innymi programami – system otwarty,

- wsparcie i serwis, w tym intensywne szkolenia,

- opłaty eksploatacyjne: wymiana końcówek, opłaty licencyjne.

Oprogramowanie CAD-CAM

Jednym z ważniejszych elementów całego systemu jest oprogramowanie. Każde z poszczególnych urządzeń wykorzystywanych w stomatologii cyfrowej nie ma racji bytu bez specjalistycznych programów umożliwiających wirtualne modelowanie czy przygotowanie projektu do wycinania bądź drukowania 3D. Na rynku pojawia się coraz więcej tego typu narzędzi jednak weryfikacja powinna przede wszystkim odnosić się do tego, czy oprogramowanie jest otwarte i generuje pliki STL, czy operator oprogramowania przewidział jego rozwój i w jakiej cenie będą przyszłe update, czy oprogramowanie ma przyjazny i łatwy do definicji interfejs? Odpowiedzi na te pytania pozwolą na precyzyjne dobranie oprogramowania do naszych potrzeb i nie narażą nas na nieoczekiwane opłaty za licencje roczne. Jednym z obecnie najbardziej rozwiniętych i rokujących oprogramowań CAD jest produkt niemieckiej firmy Exocad.

Firma od wielu lat rozwija swoje produkty w zakresie projektowania podstawowych prac protetycznych, takich jak korony i mosty oraz korony tymczasowe czy inlay, onlay. Dla bardziej zaawansowanych użytkowników firma proponuje oprogramowanie do zastosowania w wytwarzaniu produktów implantologicznych, takich jak łączniki indywidualne czy rozległe prace protetyczne oparte na belkach hybrydowych. Należy pamiętać, że współczesny CAD-CAM powinien połączyć ze sobą wiele segmentów tworzących wspólne narzędzie dla użytkownika. W skład tego pakietu wchodzi wspomniane projektowanie na poziomie prostych i zaawansowanych prac protetycznych oraz dodatkowo programy do nawigacji implantologicznej, ortodoncji czy też do planowania uśmiechu pacjenta przed wykonaniem ostatecznego uzupełnienia protetycznego. Poznanie zasady działania wszystkich oprogramowań pozwoli lekarzowi oraz technikowi dentystycznemu zdefiniowanie i wykonanie pracy protetycznej przewidywalnej w funkcjonalności i estetyce.

Współczesne metody obrazowania w połączeniu z projektowaniem wirtualnym zdecydowanie poprawiają komunikację pomiędzy pacjentem, lekarzem stomatologiem i technikiem dentystycznym. Przykładem programu do wizualizacji 3D jest Dental Smile niemieckiej firmy Exocad oraz kanadyjski produkt Dental Smile Pro. Oba programy pozwalają na zobrazowanie pacjenta pod względem estetyki czy koloru zęba na podstawie wgranego do programu zdjęcia 2D. Użytkownik za pomocą wielu narzędzi jest w stanie szybko dokonać pełnej analizy linii twarzy pacjenta, dobrać najlepszy kształt i kolor zębów. Ciekawostką jest możliwość przeniesienia płaskiego obrazu z fotografii pacjenta do obrazowania 3D, którą oferuje Exocad. Do tej pory przygotowany wcześniej wirtualny wax-up niekoniecznie znajdował całkowite odzwierciedlenie w przełożeniu na projekt 3D w pracowni dentystycznej.

Tak przygotowany projekt może być wykonany w klinice dentystycznej czy też wysłany w krótkim czasie przez technika dentystycznego do weryfikacji i akceptacji końcowej.

Komunikacja ogranicza liczbę błędów, przyspiesza wykonanie, a przede wszystkim informuje pacjenta o efekcie końcowym gotowej pracy protetycznej. Proste aplikacje do pobrania na smartfony gwarantują szybki przepływ informacji bez konieczności przesyłania modeli gipsowych.

Współczesne programy CAD-CAM otwierają nową przestrzeń współpracy na linii gabinet stomatologiczny – pracownia dentystyczna. Wygenerowane pliki, które pochodzą ze skanera wewnątrzustnego, skanowanego wycisku czy modelu, są poddawane kolejnym procesom. Śmiało zmierzamy do całkowitego wyeliminowania gipsu na rzecz modeli drukowanych 3D czy też wykonywania prac bez udziału modeli, szczególnie w zakresie koron i mostów bez licowania ceramiką zewnętrzną.

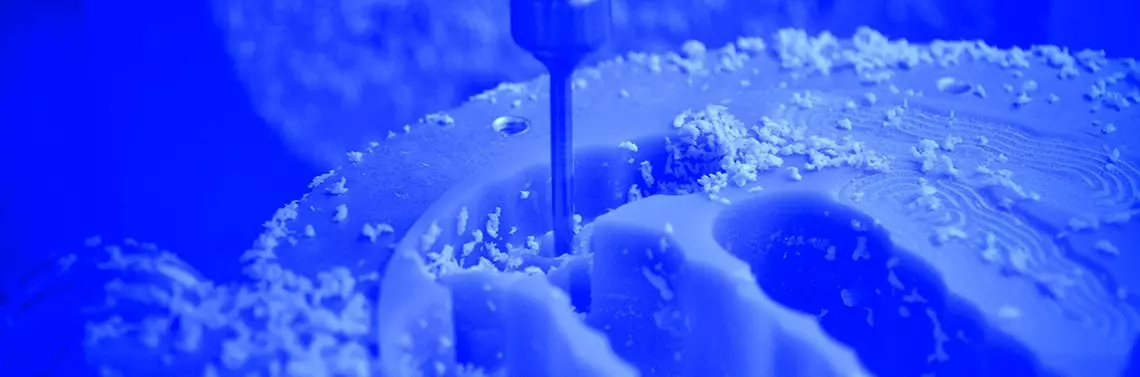

Frezarki CNC w stomatologii

Etap projektowania zazwyczaj kończy się finalnym wykonaniem pracy protetycznej. Obecnie mają zastosowanie różnego rodzaju urządzenia frezujące. W zależności od potrzeb użytkownika maszyny kwalifikuje się pod względem:

- liczby pracujących osi – zazwyczaj 3 lub 5,

- rodzaju obrabianego materiału,

- mocy wrzeciona i ciężaru maszyny.

Liczba używanych osi wpływa na jakość obrabianej powierzchni oraz na wycinaną bryłę. W terminologii technicznej wyróżnia się oś X – poruszanie się pola obróbczego w prawo i lewo, oś Y – poruszanie się do przodu i do tyłu, oś Z – podnoszenie na wysokość oraz oś AB, czyli obrót o 180 stopni pola roboczego. W przypadku maszyn 5-osiowych dodatkowo mamy do czynienia z odchyleniem kątowym pola roboczego, które zwiększa możliwość docinania w podcieniach. Oczywiście nie wszystkie prace protetyczne wymagają pełnej obróbki 5-osiowej. Prosty element bez przekierowania kątowego, np. otworu łącznika implantologicznego, bez problemu można wyciąć w maszynie 3-osiowej.

W przypadku skomplikowanych prac implantologicznych z różnymi kierunkami wprowadzania śrub mocujących coraz bardziej popularne korony pełnokonturowe wymagają opracowania w 5 osiach. Dlatego wybór maszyny podyktowany jest zakresem prac, jakie będą wykonywane. Jak wspomniano, istotnym parametrem jest rodzaj materiału, który będzie frezowany w naszej maszynie. W tym wypadku można wydzielić dwie podgrupy:

- frezowanie materiałów miękkich, takich jak presynteryzowany tlenek cyrkonu lub stop CoCr, ceramika leucytowa, wosk, PMMA czy materiały nowej generacji zwane hybrydowe,

- frezowanie stopów metali: CoCr oraz tytan.

Grupa pierwsza nie wymaga maszyn o sztywnej i ciężkiej konstrukcji. Zakres obrotowy stosowanych wrzecion wynosi 150–800 wat. Zazwyczaj są to maszyny wycinające bez osłony wodnej. Użytkownicy, którzy chcą obrabiać materiały z grupy ceramik leucytowych czy ceramik spiekanych częściowo (emax), będą potrzebowali maszyn pracujących w pełnym płaszczu wodnym. Ceramika jest materiałem o niesamowitych parametrach izolujących termicznie, ale zbyt duża kumulacja ciepła wydzielana podczas tarcia narzędzia diamentowego może powodować miejscowe przegrzania i łuszczenie materiału. Wykorzystywane płyny chłodzące zazwyczaj stanowią mieszaninę wody z płynami organicznymi, które dają lekki poślizg narzędziu skrawającemu, nie przebarwiają i nie łączą się chemicznie z obrabianym materiałem.

Do frezowania twardego metalu potrzebne są maszyny o sztywnej konstrukcji i wadze powyżej co najmniej 500 kg. Im większa i cięższa maszyna, tym łatwiej pokonuje opór stawiany podczas frezowania. Jest to ważne, zwłaszcza przy wykonywaniu prac z dokładnością do 2 μm (łączniki implantologiczne). Każde odchyły podczas obróbki spowodowane wibracjami konstrukcji powodują odkształcenie wymiarowe. W najbardziej zaawansowanych technologicznie maszynach wymagane jest posadowienie maszyny na specjalnie przygotowanym podłożu z zachowaniem idealnej temperatury pracy 21 ±2°C. Należy pamiętać, że podczas tarcia wytwarzana jest wysoka temperatura, częściowo redukowana chłodziwem lub sprężonym powietrzem, która nie powinna być powiększana temperaturą otoczenia. W precyzyjnych obrabiarkach zwraca się uwagę na możliwość wystąpienia rozszerzenia cieplnego zarówno wrzeciona, jak i samych narzędzi tnących. Dlatego profesjonalne rozwiązania chłodziarek działają podobnie do domowych lodówek.

W zależności od rodzaju obrabianego metalu stosuje się wrzeciono o mocy 1500–10 000 wat. Centra pracujące dla firm implantologicznych wykorzystują frezarki o wadze powyżej 5 ton, specjalistyczne komputerowo sterowane tokarki oraz maszyny hybrydowe. Wszystko to, by osiągnąć bardzo dokładny detal w wysokiej jakości polerowaną powierzchnią końcową.

W wielu gabinetach dentystycznych pojawiają się coraz częściej mikroobrabiarki, które mają jednoznaczne przeznaczenie do wykonywania pojedynczych czy też niewielkich prac ceramicznych. Lekarz stomatolog wyposażony w skaner wewnątrzustny lub inne narzędzie przenoszenia obrazu pola protetycznego może szybko przygotować projekt uzupełnienia oraz dokonać frezowania w miękkim materiale. Zaletą tego rozwiązania jest szybkie zaopatrzenie pacjenta w pracę protetyczną. Jednak ta technologia ma wiele ograniczeń i nie zawsze spełnia oczekiwania użytkownika co do możliwości CAD-CAM.

Aby rozpocząć proces wykonania gotowej pracy, należy odpowiednio przygotować pliki skanów. Do tego celu wykorzystywane są specjalistyczne oprogramowania, zazwyczaj daleko uproszczone w stosunku do programów używanych w laboratoriach dentystycznych. To uproszczenie ma na celu pełną automatyzację modelowania 3D, którą może wykonać mniej zaawansowany operator systemu. Jednak z drugiej strony nie mamy zbyt dużo narzędzi do korektowania i indywidualizacji naszej pracy protetycznej.

Programy CAD do zastosowania klinicznego zazwyczaj są zintegrowane ze skanerami wewnątrzustnymi (Medit-Exocad; Sirona-Cerec).

Oprogramowania oferowane dla lekarzy stomatologów są łatwo komunikowane z mikrofrezarkami, automatycznie wybierają wielkość bloczka materiału i lokują bezpiecznie obiekt w jego środku. Należy zwrócić uwagę na pozycjonowanie konektorów łączących obiekt z bloczkiem materiału. Zbyt wysokie usadowienie spowoduje trudności z podcięciami wokół konektora, co skutecznie wpłynie na kształt po wycięciu. Inaczej w przypadku zbyt niskiego położenia przy granicy preparacji. Takie rozwiązanie kończy się mikrouszkodzeniem linii szyjki, a nierzadko również pękniętą i oderwaną od konektora częścią korony czy licówki.

Materiały w cyfrowej stomatologii

Rozwój systemów skanujących pociąga za sobą produkowanie nowych materiałów wykorzystywanych w tych technologiach. Rynek zbytu wzrasta wraz z nowo powstającymi modyfikacjami materiałów. Trudno dzisiaj opisać wszystkie wady i zalety poszczególnych materiałów, jednak warto zatrzymać się na pogrupowaniu ich w zależności od zastosowania i technologii opracowywania. Należy wyszczególnić główne grupy, takie jak:

- materiały ceramiczne,

- materiały stopów metali,

- materiały z tworzyw sztucznych,

- materiały hybrydowe.

W każdej z tych grup wyróżnia się podgrupy:

- materiały miękkie presynteryzowane,

- materiały twarde.

W grupie materiałów ceramicznych można znaleźć bloczki ceramiki leucytowej, tlenek aluminium i tlenek cyrkonu. W odróżnieniu od pierwszego materiału pozostałe z uwagi na swoją twardość po pełnej synteryzacji mają postać wstępnie spieczonej bryły odpowiednio formatowanej do systemu: bloczki oraz krążki. Materiały z grupy tlenku cyrkonu muszą mieć odpowiedni skład chemiczny dostosowany do użycia w medycynie. Oprócz tlenku cyrkonu znajdziemy jeszcze tlenek aluminium, hafn i itr.

Wszystkie wymienione pierwiastki pełnią określoną funkcję w kompozycji i odpowiadają za wytrzymałość na zginanie, moduł elastyczności, transparencję czy jednorodność materiału. Warto wspomnieć, że tlenek aluminium zwiększa wytrzymałość na zginanie, jednak w zdecydowanym stopniu obniża translucencję materiału. Nowej generacji tlenki cyrkonu, które śmiało mogą rywalizować z ceramikami leucytowymi przy pracach w pełnym konturze, mają pomniejszoną lub całkowicie wyeliminowaną ilość procentową tlenku aluminium, przez co parametr wytrzymałości obniżył się z 1200 MPa do 700 Mpa z jednoczesnym podniesieniem stopnia transparencji. Użytkownik musi przestrzegać zasad doboru materiału do wykonywania pracy protetycznej.

Innym wskazaniem jest wykonanie pojedynczej korony protetycznej, a innym wykonanie pełnej odbudowy mostem lub belką implantologiczną hybrydową o rozległym zasięgu. Wybór materiału powinien uwzględniać oprócz rozpiętości także parametr pokrycia filaru.

Im bardziej transparentny materiał, tym większe problemy z pokryciem metalowego wkładu, metalowego łącznika czy też ciemnego filaru zęba. Dobór materiału musi odbywać się poprzez konsultację lekarza z technikiem dotyczącą tego, jaki rodzaj pracy protetycznej i jaka gama kolorystyczna zostaną zastosowane. Te wszelkie działania diagnostyczne mają na celu wyeliminowanie błędów kosmetycznych, które pojawią się na zakończeniu. Przez zbyt transparentne materiały będą przeświecały elementy metalowe i ciemne kikuty zęba, dając poświatę szarości. W tym wypadku na etapie planowania należy wybrać materiał bardziej opaqerowy, który zdecydowanie zablokuje niekorzystne przebijanie koloru. Dodatkowo należy zwrócić uwagę na stosowany cement wiążący. Z uwagi na trudności z wytrawianiem tlenku cyrkonu nie nadaje się on do wykorzystania w pracach typu inlay, onlay oraz licówkach. Materiał łączy się z zębiną za pomocą spoiwa bardziej jako doszczelnienie i zakotwiczenie niż typowe chemiczne połączenie międzywarstwowe. Dlatego praca protetyczna wykonana z tlenku cyrkonu powinna być bardzo szczelna przyszyjkowo, a przy projektowaniu powinien być rozłożony wirtualnie cement tej samej grubości, stwarzając miejsce na rzeczywisty materiał spoiwa. Większość powszechnie stosowanych materiałów wykorzystywanych do łączenia z zębiną ma możliwość procesu utwardzania naświetlaniem światłem niebieskim oraz wiązania chemicznego.

Przy pracach o zwiększonej przeświecalności należy zwrócić uwagę, aby nie stosować spoiwa zbyt transparentnego, które powiększa „efekt szkła”. Efekt ten odnosi się do sytuacji, kiedy patrząc wprost na taflę szkła, widzimy ją transparentną, jednak ustawienie kątowe spowoduje wprost odwrotny obraz, czyli widzimy głębię czerni. Taki sam efekt nastąpi po zastosowaniu materiału o dużej przeświecalności, spotęgowany podczas naświetlania światłem niebieskim. Mając na uwadze możliwości obrabiania tlenku cyrkonu w maszynach CNC, w pierwotnej formie jest on wstępnie spiekany. Z racji osiąganej bardzo wysokiej twardości końcowej nie zaleca się obróbki tlenku cyrkonu w pełni synteryzowanego. Dlatego większość producentów przygotowuje półprodukt, zwany bisquitem, który wykazuje wstępnie rozrośnięte kryształy i dopiero po końcowym procesie wypalania w specjalnym piecu uzyska pełne wartości fizyczno-chemiczne. Synteryzacja jest procesem bardzo ważnym w całej obróbce tego materiału. Wielu użytkowników zapomina, że proces ten nie tylko wpływa na uzyskanie twardości, ale jeszcze dodatkowo na przeświecalność oraz kolor uzupełnienia protetycznego. Piec jako urządzenie grzejne jest wyposażony w grzałki wolframowe, które są wrażliwe na kontakt z innymi metalami, tworząc nieodwracalne zabarwienie komory wypalania albo na niebiesko (kontakt z diamentem), albo na zielono (kontakt z Co-Ni albo CoCr). Wypalanie w takiej atmosferze tlenku cyrkonu kończy się zazwyczaj zwiększonym poziomem opaq oraz zabarwieniem konstrukcji na kolor kanarkowy.

Aby tego uniknąć, należy bardzo przestrzegać zachowania czystości miejsca obróbki tlenku cyrkonu, aby przy okazji nie przenieść do pieca resztek opiłków metali.

Nieco odmiennym materiałem w obróbce jest dwukrzemian litu. Materiał częściej znany jako pelety do wykonywania koron w technologii druku został zaadaptowany do prac w CAD-CAM. Odpowiednio przygotowane bloczki zazwyczaj połączone z metalowym uchwytem opatentowanym przez firmę Sirona. Tak przygotowany materiał jest w pełni spieczony i po procesie wycięcia w maszynie za pomocą wierteł diamentowych i osłony wodnej trafia do dalszej obróbki pasowania i wykończenia w procesie napalania porcelany. Istnieją dwie możliwości pracy tym materiałem:

- tworzenie podbudowy, która będzie licowana porcelaną,

- przygotowanie pełnokonturowej pracy, a następnie poddanie jej charakteryzacji farbami stains,

- modyfikacja pełnokonturowej pracy poprzez redukcję części licowej i dopalenie jej porcelaną licującą.

Dwukrzemian litu ma największe zastosowanie w systemach mikrofrezarek pracujących w gabinetach stomatologicznych. Wytworzenie korony jest zdecydowanie szybsze niż w innej technologii, jednak trzeba pamiętać, że koszty wytworzenia nie będą zdecydowanie niższe niż zlecenie tej pracy do zewnętrznej pracowni dentystycznej. Wygrywa czas, który w wielu przypadkach jest największym atutem zakupu samodzielnego systemu CAD-CAM.

Zdecydowanie innym materiałem, o wiele trudniejszym w obróbce jest metal. Obecnie producenci dostarczają kilka różnych rozwiązań obróbki tego materiału:

- metal kuty w postaci twardych bloczków do obróbki,

- metal presynteryzowany i wymagający tak jak tlenek cyrkonu spieku końcowego,

- metal w technologii SLM (ang. Sin-

- tering Laser Melting), czyli druk 3D.

Każda z tych technologii służy wykonaniu gotowej konstrukcji z metalu i każda z nich wymaga innego podejścia do procedur produkcyjnych, jak również do zakupu odpowiedniego sprzętu. Jak wspomniano wcześniej, aby uzyskać doskonałe parametry obróbki twardych metali, potrzebne są zaawansowane technologicznie maszyny ze sztywną konstrukcją i dużą wagą.

Nie wszędzie takie urządzenia mają szanse pracować, ponieważ zarówno gabaryt, jak i przenoszone drgania eliminują je z pomieszczeń, które mogą zakłócić życie współmieszkańców. Dodatkowo maszyny te wymagają profesjonalnego operatora, który oprócz nadzoru nad maszyną potrafi stworzyć indywidualne strategie wycinania oraz poprawiać na bieżąco procesy wycinania. Owszem zastosowanie tych maszyn ma ogromne możliwości, jednak stworzony business plan dla użytkownika musi zdecydowanie odnosić się do rynku produktu i jego zbytu.

Zastosowanie metali wstępnie spieczonych jest pewnego rodzaju alternatywą, jednak na dzień dzisiejszy jest to jedna z najdroższych metod wytwarzania metalu w relacji materiałowej i technologicznej. Ogólnie technologia nie znalazła dużego kręgu zainteresowania, jednak stanowi dużą alternatywę dla małych pracowni dentystycznych, by stać się producentem części metalowych w CAD-CAM. Wartość dodana tego rozwiązania to produkcja lokalna bez podzlecania, w miarę szybki proces wytwarzania oraz dobre pasowanie po spieku.

Opisując temat CAD-CAM, nie sposób nie wspomnieć o technologii, która obecnie zyskuje coraz szersze zastosowanie, a mianowicie o druku 3D. Technologia ta jest obecnie szeroko stosowana w przemyśle ogólnym z przełożeniem na zastosowanie w medycynie.

W odróżnieniu od frezowania technologia pozwala na niskie zużycie materiału oraz może być wykorzystywana do masowej produkcji.

W druku 3D można wyszczególnić następujące technologie wytwarzania:

- FDM – najmniej precyzyjna technologia stosowana przede wszystkim do prototypowania,

- SLS – technologia spieku laserem proszków tworzyw sztucznych,

- SLA z podgrupą DLP – utwardzanie żywic światłem lasera lub rzutnika,

- SLS metal, czyli spiek proszków metali za pomocą wiązki lasera,

- SLM – miejscowe topienie wiązką lasera proszków metali.

W stomatologii swoje miejsce znalazły tylko trzy ostatnie pozycje z wymienionych powyżej technologii.

Nieodzowne w technologii cyfrowej stomatologii jest rzeczywiste odzwierciedlenie pola protetycznego za pomocą wydruku 3D modeli dentystycznych. Wykorzystuje się do tego technologię SLA lub bardziej dokładną DLP. I znowu w odniesieniu do naszych potrzeb mamy do wyboru szereg urządzeń, które będą wpływały na liczbę wydruków oraz ich jakość. Należy zauważyć, że drukarki profesjonalne używane w dużych centrach wytwarzania przyrostowego kosztują powyżej 200 tys. euro (Prodways L5000). Na rynku takich drukarek nie ma zbyt wielu graczy, a niewielka ich liczba prowadzi do monopolizacji rynku. Po drugiej stronie barykady stoi bardzo wielu producentów małych stołowych drukarek (koszt ok. 3000 euro), w zamian oferując zdecydowanie mniejsze pole robocze oraz mniejszą dokładność samego wydruku. Nie dajmy się zwieść danym technicznym podawanym przez producenta o grubości nakładanej warstwy w osi Z. Druk 3D, jak sama nazwa wskazuje, musi być generowany w 3 osiach. Najważniejszym parametrem jest podany wymiar błędu w osi X i Y. To są dane, które wpływają na rozstawienie punktów pomiaru pomiędzy dwoma skrajnymi punktami łuku zębowego.